Le macchine utensili sono dispositivi altamente professionali e sofisticati, utilizzati per la lavorazione di materiali metallici e non metallici mediante l’asportazione del truciolo. Grazie alla potenza ed alla robustezza di queste macchine, è possibile utilizzare diverse velocità di taglio, a seconda dei materiali degli utensili per rendere il lavoro più performante.

Le principali aziende del settore forniscono prodotti customizzati e personalizzati per offrire soluzioni innovative, per ridurre i tempi e rendere più efficace la produttività. Tra queste aziende spicca Fratelli Frigerio, una realtà che vanta circa 30 anni di esperienza e di alta formazione professionale. Vengono utilizzati diversi procedimenti nel settore industriale per l’asportazione trucioli tra cui: la fresatura, la foratura, l’alesatura e la barenatura.

La fresatura

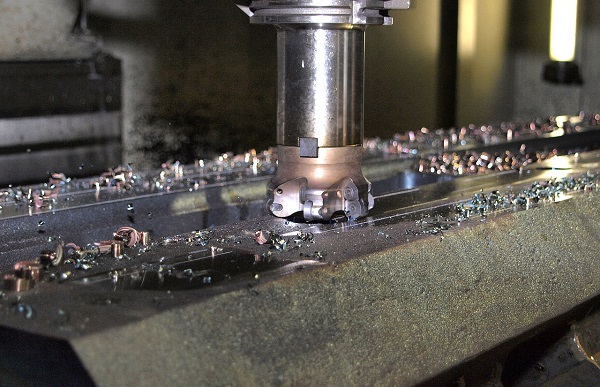

Uno dei processi più utilizzati per l’asportazione di trucioli ed altro materiale è la fresatura, capace di garantire una vasta offerta di superfici grazie all’azione di un utensile tagliente. La lavorazione della fresatura, si basa principalmente su due criteri fondamentali: l’estrema precisione e l’ottima finitura superficiale del prodotto finito. Per capire quanto sia preciso il lavoro di fresatura, è sufficiente sapere che una fresatrice di buon livello è in grado di produrre pezzi con tolleranze inferiori al micron ed una superficie a specchio. Altre caratteristiche importanti da valutare, sono la velocità di taglio, da cui dipende anche la velocità di rotazione della fresa, e l’avanzamento del pezzo.

Il processo di lavorazione prevede l’utilizzo di appositi macchinari, chiamati frese, montati su macchine utensili. La fresatura è un processo complesso poiché si basa sulla rotazione dell’utensile e la successiva traslazione del pezzo. I taglienti della fresa sono utensili rotanti che asportano il metallo dal pezzo quando si trova in posizione d’interferenza con la fresa, in seguito alla traslazione del banco dove lo stesso pezzo è ancorato.

La prima fase di chiama sgrossatura e prevede un’asportazione dei trucioli e del materiale, estremamente rapida ed economica. La fase successiva è la finitura che prevede l’asportazione dei residui per ottenere le dimensioni desiderate, assicurando una superficie più liscia. La finitura garantisce un lavoro entro le tolleranze delle dimensioni ed il grado di rugosità delle superfici previsto.

La foratura

La foratura prevede l’utilizzo di utensili rotanti e traslanti in direzione assiale, capaci di praticare fori di diametri molto piccoli, che possono partire da 0,1 mm fino a diversi cm di diametro. La velocità di avanzamento, la profondità del foro ed il materiale stesso sono variabili che determinano la qualità dei fori. La foratura non sempre è in grado di garantire livelli di finiture molto precisi ed efficienti per le superfici, quindi in seguito, vengono effettuate lavorazioni di alesatura e barenatura che analizzeremo nel successivo paragrafo.

La foratura consente di ottenere le seguenti tipologie di foro: cilindrico cieco, cilindrico passante, svasato, conico, con lamatura e a profili multipli. Ognuno di questi fori ha una sua particolarità e determinate caratteristiche, che bisogna scegliere a seconda delle necessità.

Si possono inoltre individuare tre tipologie di forature: a tuffo, enucleare e profonda. La foratura a tuffo riduce il carico del mandrino che è carico solo assialmente e consente di formare cave tramite la realizzazione di fori in parte sovrapposti. Nella foratura enucleare, la punta trasforma in truciolo solo una parte esterna del diametro, lasciando una carota all’interno.

Con questa lavorazione si possono realizzare fori dal diametro importante, anche utilizzando macchine con una potenza non particolarmente elevata. La foratura enucleare è indicata per realizzare fori passanti. Infine, la foratura profonda richiede la massima precisione nella finitura superficiale, nella rettilineità del foro e nelle tolleranze dimensionali. Questa lavorazione è indicata quando il rapporto tra la lunghezza ed il diametro del foro risulta particolarmente elevato.

Alesatura e barenatura

L’alesatura è una particolare lavorazione meccanica capace di correggere l’assialità ed il diametro dei fori, in base alle proprie necessità. Può essere eseguita in due modi: a mano con gli alesatori montati sul giramaschi, oppure a macchina con l’alesatrice. Tramite il motore rotatorio, viene aumentato il diametro del foro fino a portarlo al valore desiderato, eventualmente cambiando anche la posizione dell’asse. L’alesatura è un’operazione di finitura molto precisa e garantisce tolleranze dimensionali strette che si ottengono con un’elevata velocità di avanzamento.

L’alesatura viene talvolta confusa con la barenatura che, pur essendo un’operazione di finitura leggera, presenta caratteristiche diverse. La barenatura è una lavorazione meccanica e consiste nell’asportare materiale da un foro, per aumentare il diametro ad un’elevata finitura a livello di rugosità e di tolleranza.

Durante il processo di barenatura, il materiale da asportare deve essere minimo ed il foro deve avere una misura specifica. Le operazioni di barenatura, per offrire risultati soddisfacenti, devono utilizzare le giuste velocità di taglio e di avanzamento altrimenti vibrazioni, intasamenti, rotture o graffi rischierebbero di provocare un’evacuazione insufficiente o eccessiva del truciolo. Esistono diverse tipologie di barenatura, quindi anche la scelta degli utensili deve essere fatta con grande oculatezza.